Es war mal wieder an Zeit, ein Böttchen zu bauen. Diesmal wollte ich bestehende Technik nutzen, und da bot sich ein 5S Akku an, und ein Leopard Motor, welcher ich typischerweise in einem Mono hatte. Nach langer Recherche fand ich ein Design, welches mit im groben gefiel. Jedoch musste ich ein Modifikationen vornehmen:

- auf 5S hochskalieren

- beide Tatzen (Sponsons) haben zwar die gleiche Siloutette, wie das Orginaldesign, jedoch wollte dies mal keine Slipkante außen anbringen, um meine Erfharung damit zu machen

- der Anstellwinkel beider Tatzen sind nicht identisch, da ich somit ein Teil des Drehmomentes ausgleichen konnte.

Zu Begin heißt es, dass Ausgangsmaterial zu besorgen:

- 5mm Balsaholz für die Rumpfwangen

- 2mm Balsaholz für das Deck und den Rumpfboden

- 0,8mm Sperrholz für die Beklangung des Kompletten Schiffs, da Balsholz sehr weich und empfindlich ist

- Styrodur (ich hatte noch Reste von einem Häuslebauer, das bekommt man für umsonst, da die es sonst entsorgen müssten)

- 12mm Kohlefaserrohr als Verbindung zwischen Tatzen und Rumpf

- sehr leichte Glasfasergewebe (ich glaube ich hatte 25gr/qm) um nochmals eine Schutzschicht aufzubringen

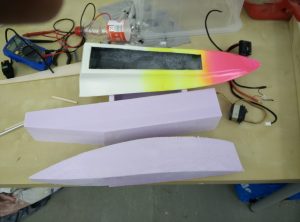

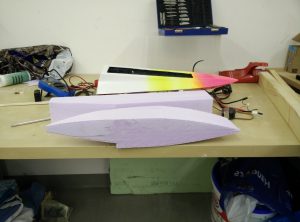

Zu erst wurde, so gut es geht, das Styrodur passend gesägt. Die Länge der Tatzen wurde mit der Tischkreissäge gemacht. EIgentlich wolte ich für die anderen Schnitte meine Dekupiersäge verwenden, jedoch war der Hub für die Materialgröße zu gering, oder mit anderen Worten: Es hat nicht drunter gepasst. Als Lösung hat sich dann der Fuchsschwanz für die graden Schnitte erwiesen. Alle Kurven habe ich mit einer sogenannten Fliesenfeile bearbeitet. Das ist quasi eine Feile, die mit Diamanten besetzt ist und hat einmal eine Grobe und einmal etwas feinere Seite.

Den Abschluss der Styrodurarbeiten vollzog ich mit dem Bandschleifer.

Der Rumpfkasten war schnell und einfach zu fertigen. Nun gilt es alles zu verkleben und zu versiegeln:

Auf dem Folgenden Bild, seht ihr das vollständige Deck. Auf diesem habe ich mit Trennmittel eine Trennschicht aufgebracht, und dann mit 2 oder Lagen Glasgewebe einen „passenden“ Deckel geformt. Dieser kann durch die Trennschicht dann abgezogen werden und ichhabe einen Deckel, der die gleiche Rumpfform hat. Das ist sehr wichtig, da dieser nur mit Tape an das Boot fixiert wird, und durch die passende Form werden Spannungen vermieden, die evtl. das Tape lösen lassen. Nach der Herstellung beider Deckel (einer vorne, für Akku und Motor, der zweite für Empfänger und Servo im hinteren Bereich)

Das hier ist die Technik die reinkommt:

Vielleicht noch 2-3Worte zur Welle und zur Ruderanlage. All dies habe ich selbst gefertigt. Also die Wellenanlage besteht aus einer 2mm Federstahlwelle, in in einer 4mm geschliffenen Edelstahlaufnahme mündet. Beides ist mittels Hartlöten verbunden. Die Welle des Strut besteht aus Messing und mündet auf einem Edelstahlflachmaterial. Befestigt wird dies mit einem selbstgefrästen Aluhalter. Die Ruderanlage besteht komplett aus Alu, und wurde selbstgefräst. Alle Lager sind Gleitlager (sowohl im Strut, als auch im Ruder)

So sehen nun die Bilder des quasi fertigen Bootes aus:

Und wenn alles Verpackt ist, sieht es wie folgt aus

Nun die Gewichtskontreolle, wie bei jedem Sportler:

passt

Fazit aus den ersten Fahrversuchen:

- die Asymetrie bei den Tatzen ist ein Erfolg, die Rechte tatze hebt sich nicht aus dem Wasser

- Leider ist das Boot zu kopflastig. Ich habe ganz vorne ein paar Muttern einlaminiert, da ich den Schwerpunkt zu weit hinten vermutet habe (ca. 30mm hinter der Laufkante, der Tatze, so ist er eingestellt). Jedoch muss dieser noch wieder nach hinten, da das Heck sonst wippt. Also müssen die Muttern wieder raus